شرکت پولاد خشت خراسان

www.pooladkhesht.comشرکت پولاد خشت خراسان

www.pooladkhesht.comکاربرد نیتروژن مایع در کاهش حرارت بتن های حجیم

کاربرد نیتروژن مایع در کاهش حرارت بتن های حجیم

نیتروژن مایع سیالی خنثی و دارای دمای بسیار پایین حدود منفی 196 درجه سلسیوس می باشد. نیتروژن مایع می تواند به صورت مؤثری برای خنک کردن بتن و یا اجزاء آن به کار رود. در حال حاضر سیستم های نیتروژن مایع در ابعاد مختلف برای مراکز تولید بتن آماده تا پروژه های بزرگ سدسازی مهیا می باشد. هزینه ها بسته به حجم مورد نظر می تواند متفاوت باشد.

کاربرد نیتروژن مایع جهت خنک کردن آب اختلاط:

در این روش برای خنک کردن آب ختلاط بتن، نیتروژن مایع از داخل مخزن تحت فشار توسط لوله به داخل مخزن آب آزاد می شود تا دماب آب را به حدود 1 درجه سلسیوس برساند. همچنین در مخلوط کن های خاصی، نیتروژن باعث سرد شدن و انجماد بخشی از آب ورودی به دیگ مخلوط کن می شود. با تغییر دادن در حجم گاز خروجی می توان میزان سرمایش و یخ ایجاد شده را بسته به نیاز تنظیم نموده و ایجاد مخلوط یخ و آب نمود. استفاده از این روش امکان پایین آوردن دما را به میزان 11 درجه سلسیوس فراهم می آورد. هزینه نسبتاً بالای سیستم نیتروژن مایع در انتخاب سیستم خنک کن باید ملحوظ گردد.

کاربرد نیتروژن مایع جهت سرد کردن بتن تازه:

اعمال نیتروژن مایع به بتن تازه روشی مؤثر برای کاهش دمای آن می باشد. حد عملی مقدار سرد کردن بتن تازه هنگامی می باشد که بخش هایی از بتن تازه به حالت یخ زده در می آیند. این روش با موفقیت در چندین پروژه مهم به کار رفته است. سیستم لازم برای پیش سررد کردن بتن توسط نیتروژن مایع شامل مخزن نیتروژن مایع، تجهیزات اعمال نیتروژن در محل مخلوط کن می باشد. البته می توان با استقرار واحد اعمال نیتروژن مایع در محل بتن ریزی، مستقیماً بتن را در داخل کامیون مخلوط کن خنک کرده و از گرم شدن تدریجی بتن در حین انتقال پس از خنک شدن آن جلوگیری نمود.

از نیتروژن مایع می توان برای سرد کردن بتن در مخلوط کن های بشکه ای، تغاری، کامیون مخلوط کن بتن و مخلوط کن های پیوسته استفاده نمود. ممکن است لازم باشد زمان اختلاط را به میزان قابل توجهی افزایش داد تا مخلوط به میزان کافی سرد گردد. در یک پروژه که لازم بود دمای بتن تازه ریخته شده در محل بتن ریزی به 5 درجه سلسیوس محدود شود، بتن تازه با استفاده از یخ در مخلوط کن بتن با دمای 9.5 درجه سلسیوس تولید شد. این بتن با کامیون مخلوط کن به محل بتن ریزی حمل، و در آنجا با اعمال نیتروژن به داخل کامیون مخلوط کن دمای بتن تا حد 3 درجه سلسیوس پایین آورده شد. بدین طریق پس از ریختن بتن ، دمای درجای آن به زیر 5 درجه سلسیوس محدود گشت. در رابطه با مقدار نیتروژن مایع جهت دست یابی به سرمایش مورد نظر، جمع بندی ارائه شده از تجربه مهندسین در ژاپن مبنی بر حدود 14 کیلوگرم بر متر مکعب نیتروژن مایع برای هر یک درجه کاهش در دمای بتن تازه در صورتی که نیتروژن مایع به داخل کامیون مخلوط کن بتن اعمال شود، می باشد. در صورتی که نیتروژن مایع به مخلوط کن بتن اعمال گردد، مقدار لازم برای هر یک درجه کاهش دما حدود 11 کیلوگرم بر متر مکعب ذکر شده است. شایان ذکر است که عایق بندی مخلوط کن بتن جهت جلوگیری از جذب حرارت از محیط و استفاده بهینه از سرمایش نیتروژن مایع مورد توصیه می باشد.

مثال دیگری از کاربرد نیتروژن مایع از این قرار است: نیتروژن مایع به داخل کامیون مخلوط کن بتن که حاوی بتن آماده مخلوط شده بود، ریخته شد و دمای بتن تازه را از 27 درجه سلسیوس به 12 درجه سلسیوس رساند. زمان اختلاط اضافی لازم طی سرد کردن بتن در کامیون توسط نیتروژن مایع 8 دقیقه در نظر گرفته شد. هیچ گونه اثرات سوء از کاربرد نیتروژن مایع روی خواص بتن در این پروژه نیز دیده نشد.

سرد کردن بتن با ماسه منجمد شده توسط نیتروژن مایع:

همان طور که در بخش های قبل ذکر شد، سنگ دانه ها حجم عمده بتن را تشکیل می دهند و سرد کردن آنها می تواند در پایین آوردن دمای بتن تازه بسیار مؤثر باشد. روش های معمول سرد کردن سنگ دانه ها توسط آب سرد و ... معمولاً دمای آنها را تا حدود 3 درجه سلسیوس می تواند پایین آورد. روش جدید که در سال 1990 توسط مهندسین ژاپنی معرفی گردید، شامل پایین بردن دمای ماسه به زیر دمای انجماد بوده است. در این روش برای اولین بار از نیتروژن مایع جهت خنک کردن ماسه در تجهیزات خاص این کار استفاده شده است. این تجهیزات شامل یک مخزن انجماد ماسه، لوله ورودی نیتروژن که به مخزن نیتروژن مایع تحت فشار متصل است، و همچنین لوله خروجی برای گاز نیتروژن می باشد.

پره های مخلوط کن برای جلوگیری از گلوله شدن ماسه منجمد و اجازه انجماد دانه های ماسه به صورت مجزا می باشد. همچنین مخزن انجماد ماسه دارای عایق بندی حرارتی جهت جلوگیری از جذب حرارت از محیط می باشد. مخزن انجماد ماسه می تواند به راحتی بین مخزن انتظار ماسه در ایستگاه بتن سازی و دیگ مخلوط کن بتن قرار گیرد و ماسه منجمد تولیدی آن مستقیماً داخل دیگ مخلوط کن بتن ریخته و دمای آن پایین آورده شود.

شایان ذکر است که دمای ماسه بسته به نیاز قابل تنظیم است و در صورتی که نیاز به پایین بردن دما به زیر صفر نباشد، ماسه را می توان تنها به میزان لزوم سرد نمود. در بررسی انجام شده که علاوه بر مطالعات آزمایشگاهی، شامل اجرای بتن ریزی های حجیم در پروژه ها بوده است، دمای ماسه تا منفی 133 درجه سلسیوس نیز کاهش داده شده است. از نکات جالب بررسی انجام شده این است که در روش استفاده از ماسه منجمد، مقدار نیتروژن مایع به کار رفته به ازای هر یک درجه کاهش حرارت بتن تازه، برابر 8.5 کیلوگرم بر متر مکعب بوده است. بر این اساس مقدار نیتروژن مایع لازم در این روش کمتر از مقدار لازمه در روش های کاربرد نیتروژن مایع برای سرد کردن بتن در مخلوط کن بتن و یا کامیون مخلوط کن بتن بوده است. همچنین کاهش دمای بتن تازه با کاربرد ماسه منجمد به میزان 30 درجه سلسیوس میسر می باشد که این مقدار بیش از مقادیر مربوط به کاربرد نیتروژن مایع برای سرد کردن بتن است.

در بررسی انجام شده اثرات جانبی مضر بر بتن به علت کاربرد ماسه منجمد شده با نیتروژن مایع مشاهده نشد و کاهش دمای بتن باعث افزایش جزئی در اسلامپ بتن تازه و افزایش کمی در مقاومت بتن سخت شده گردید.

برگرفته از سیستم های پیش سرد کن بتن پروژه های سد سازی ( نشر کمیته ملی سدهای بزرگ ایران)

مسائل اجرائی بتن سبکدانه سازه ای

بسیاری از اصول اجرائی حاکم بر بتن ریزیهای معمولی در بتن ریزی با بتن سبــکدانه

سازه ای کماکان از اهمیت برخوردار است . مسلما" در بتن های غیر سازه و سبکدانه

بسیاری از نکات مورد نظر نمیتواند با اهمیت تلقی شود و عدم رعایت برخی قواعد تا

آنجا که به وزن مخصوص بتن ریخته شده لطمه نزند و آنرا بالا نبرد با اهمیت تلقـــی

نمیشـــود.

اصل پیوستگی و تدوام در بتن ریزی ( عدم ایجاد درز سرد ) ، اصل عدم

گیرش یا نزدیکی به گیرش در بتن قبل از ریختن و تراکم ، اصل عدم جدا شدگی مواد (نا

همگنی ) بتن ، اصل رعایت دمای مناسب بتن ریزی ، اصل عدم آلودگی بتن به مواد مضر ،

اصل رعایت تراکم صحیح ، اصل رعایت پرداخت صحیح سطح بتن ، اصل انتخاب صحیح اسلامپ با

توجه به وضعیت قطعه و وسایل تراکمی موجود ، اصل رعایت و بکارگیری نسبت ها و مقادیر

صحیح مصالح و پرهیز از مصرف مواد نا مناسب ، و در نهایت اصل عمل آوری صحیح و قالب

برداری به موقع و با دقت همواره در این نوع بتن ریزیها مانند بتن های معمولی از

اهمیت برخوردار می باشد .

استفاده از مواد مناسب و نسبت های صحیح :

بکار گیری مواد و مصالح مناسب طبق مشخصات پروژه ، رعایت مصرف سیمان تازه و غیر

فاسد از نوع مورد نظر و مطابق با استاندارد مورد قبول کاملا" مهم می باشد . توزین

یا پیمانه کردن دقیق و صحیح مصالح مصرفی طبق طرح اختلاط ارائه شده از اهمیت

برخوردار است . بهتر است مصالح سنگی مصرفی به ویژه سبکدانه در شرایطی قرار گیرد که

نوسانات رطوبتی اندکی داشته باشد . برای مثال خوبست بدانیم لیکاهای موجود در ایران

میتواند تا بیش از 30 درصد آب را در خود جذب و نگهداری کند . بنا براین بین سنگدانه

کاملا" خشک و کاملا" اشباع تفاوت فاحشی وجود دارد و میتواند بر اسلامپ حاصله و نسبت

آب به سیمان و در نتیجه به مقاومت و دوام بتن سبکدانه سازه ای اثر چشمگیری باقی

گذارد . بهر حال اگر بدانیم مثلا" سنگدانه های ما حدود 5 درصد رطوبت دارد میتوانیم

مقدار آب مصرفی را تنظیم نمائیم تا به طرح اختلاط مورد نظر دست یابیم .

باید

دانست مشکل بزرگ تولید بتن سبکدانه همین تغییر رطوبت است و لذا کنترل نسبت آب به

سیمان در این بتن ها مشکل می باشد و حتی مانند بتن های معمولی نیز نمیتوان با کنترل

اسلامپ به نتیجه مورد نظر رسید .

انتخاب اسلامپ صحیح :

مانند بتن های معمول انتخاب اسلامپ میتواند مهم باشد . از نظر جدا شدگی ، آب

انداختن ، رسیدن به تراکم مورد نظر با توجه به ابعاد قطعه ، طرز قرارگیری ، وضعیت

درهمی میلگردها ، وسایل تراکمی موجود قابل تأمین این انتخاب کاملا" معنا دار و با

اهمیت است . به دلیل سبکی سنگدانه ها بویژه سبکدانه های درشت احتمال جدا شدگی در

بتن شل افزایش می یابد . لذا اسلامپ های بیش از ده سانتی متر ابدا" مطلوب نیست مگر

اینکه بتن پر عیاری داشته باشیم ، همچنین با وجود موادی مانند میکرو سیلیس ممکنست

این جدا شدگی به حداقل برسد .

بنا براین اگر قرار باشد بتن سبکدانه پمپی با

اسلامپ 10 تا 15 سانتی متر را داشته باشیم عیار سیمان باید از حدود 400 کیلو در متر

مکعب فراتر رود . در حالیکه اگر اسلامپ کمتر باشد حداقل عیار سیمان در ACI

برابرkg/m3 335 مطرح شده است . در حالات عادی اسلامپ های 5 تا 8 سانتی متر برای بتن

سبکدانه غیر پمپی و اسلامپ 7 تا 10 سانتی متر برای بتن سبکدانه پمپی مطلوب تلقی

میشود بدون اینکه این اعداد جنبه آئین نامه ای داشته باشد .

تغییرات اسلامپ در

طول اجراء در بتن سبکدانه بسیار جدی است . در بتن های معمولی نیز این پدیده به چشم

میخورد بویژه وقتی سنگدانه های درشت خیلی خشک باشند ممکن است حتی در طول 15 دقیقه

پس از ساخت شاهد افت جدی در اسلامپ باشیم . در بتن سبکدانه این امر به شدت وجود

دارد . فرض کنید اگر در طول 15 تا 30 دقیقه جذب آب سبکدانه 5 تا 10 درصد فرض شود و

فقط سبکدانه درشت به میزان 300 کیلو داشته باشیم 15 تا 30 کیلو آب را جذب می کند که

کاهش اسلامپ 6 تا 15 سانتی متر را میتوان شاهد بود . اگر قرار باشد طول مدت حمل و

ریختن و تراکم زیاد باشد کاملا" دچار مشکل میشویم . همچنین در بتن های پمپی ، این

کاهش و افت در اسلامپ مسئله ساز است . بنا براین سعی میشود که چنین پروژه هائی حتی

الامکان از 24 ساعت قبل از ساخت بتن ، سبکدانه ها را خیس کرد (Presoaking ) تا آب

قابل ملاحظه ای را جذب نماید و پس از اختلاط بتن شاهد افت اسلامپ زیادی نباشیم .

این خیس کردن ممکن است حتی از سه روز قبل شروع شود ادامه یابد . خیس کردن سنگدانه

ممکنست با آب پاشی تحت فشار و بصورت بارانی باشد و یا از سیستم خلاء برای نفوذ

سریعتر آب به داخل سبکدانه استفاده شود که در ایران روش ساده اول معمولتر و عملی تر

می باشد . ریختن آب و سبکدانه در مخلوط کن و اضافه کردن سیمان و غیره پس از مدتی

تأخیر میتواند به افت اسلامپ کمتر منجر شود .

میزان جذب آب سبکدانه ها علاوه بر

زمان تابع میزان آب موجود در آن ( رطوبت اولیه ) نیز می باشد که پیش بینی جذب آب را

در مدت معین دشوار می کند مگراینکه قبلا" آزمایشهائی را با رطوبت اولیه موجود انجام

داده باشیم .

اسلامپ های کمتر از 5 سانتی متری نیز کار تراکم را با مشکل مواجه

می سازد و فضای خالی زیادی را در بتن بهمراه دارد . بسیاری از تحقیقات نشان داده

اند مقاومت و دوام بتن های سبکدانه که با سبکدانه خشک ساخته شده اند بهتر از وقتی

است که از سبکدانه قبلا" خیس شده یا اشباع شده استفاده گشته است .

اصل رعایت دمای مناسب :

حداقل و حداکثر دمای مجاز و مطلوب در أئین نامه ها مشخص شده است . رعایت این امر برای بتن سبک سازه ای و با دوام بشدت ضروری است و از این نظر تفاوتی با بتن معمولی وجود ندارد . حداقل دمای مجاز 5+ درجه سانتی گراد و حداقل دمای مطلوب 10+ درجه سانتی گراد است . حداکثر دمای مجاز معمولا" 32-30 درجه سانتی گراد تا هنگام گیرش می باشد و بهتر است از این حد فاصله معقولی را داشته باشیم . در هوای سرد و گرم که بتن با دمای مناسب تولید می شود نباید در حین اجرا آنقدر تأخیر و معطلی بوجود آورد که با تبادل گرمائی ، دمای مطلوب از دست برود .

اصل همگنی ( عدم جداشدگی ) :

اصول جداشدگی و عوامل مؤثر بر آن برای بتن سبکدانه همچون بتن معمولی است ، اما

برای بتن سبکدانه یک عامل دیگر یعنی اختلاف در چگالی ذرات و خمیر سیمان یا ملات

میتواند به جداشدگی منجر گردد . عوامل جداشدگی میتوانند داخلی باشند که صرفا"

استعداد جداشدگی را بوجود می آورند و یا عامل خارجی باشند که مربوط به اجرا هستند و

استعداد را شکوفا می کنند . از عوامل داخلی بالا رفتن حداکثر اندازه سبکدانه می

باشد که معمولا" باعث جداشدگی میگردد و بهتر است حداکثر اندازه سبکدانه برای بتن

سازه ای به 20 میلی متر محدود شود و توصیه می گردد تا از حداکثر اندازه 15 – 12ر

میلی متر استفاده شود . جالب است بدانیم معمولا" با افزایش حداکثر اندازه ، چگالی

حجمی خشک ذرات سبکدانه درشت کاهش می یابد و از این نظر نیز امکان جداشدگی را قوت می

بخشد .

بالا رفتن اسلامپ به افزایش استعداد جداشدگی منجر می شود . کاهش میزان

عیار سیمان و مواد سیمانی و چسباننده میتواند بشدت باعث افزایش استعداد جداشدگی

گردد . اختلاف وزن مخصوص ( چگالی ) ذرات سبکدانه با خمیر سیمان و یا اختلاف چگالی

ذرات ریزدانه و درشت دانه به بالا رفتن استعداد جداشدگی منجر می گردد . بالا رفتن

نسبت آب به سیمان به افزایش پتانسیل جداشدگی می انجامد . درشت تر شدن بافت دانه

بندی سنگدانه ها معمولا" امکان جداشدگی را افزایش می دهد . وجود مواد ریز دانه و

چسباننده مانند پوزولان و میکروسیلیس و سرباره ها می تواند باعث کاهش استعداد

جداشدگی بتن سبکدانه گردد ، همچنین بکارگیری مواد حبابزا و ایجاد حباب هوا میتواند

جداشدگی و آب انداختن را کاهش دهد ضمن اینکه روانی و کارآئی مورد نظر تأمین میگردد

.

از عوامل خارجی می توان حمل نامناسب ، ریختن غلط ، استفاده از شوت های طولانی

و یا شیب نامطلوب ، برخورد بتن با قالب و میلگردها ، ریختن بتن از ارتفاع زیاد بدون

لوله و قیف هادی و یا بدون پمپ معمولا" به جداشدگی منجر میشود . بخاطر حساسیت

جداشدگی در این بتن ها باید دقت بیشتری را اعمال نمود . باید دانست نتیجه جداشدگی

در بتن سبکدانه نیز از نظر مقاومتی و دوام بمراتب حادتر و مضرتر از بتن معمولی است

.

اصل عدم آلودگی بتن به مواد مضر :

در طول حمل و ریختن و تراکم نباید مواد مضر اعم از مواد ریزدانه رسی ( گل و لای ) ، مواد شیمیایی شامل چربی ها و مواد قندی یا انواع مختلف نمکها و آب شور و غیره با بتن مخلوط شود . مخلوط شدن موادی همچون گچ نیز توجیه ندارد . بهرحال در این رابطه هیچ تفاوتی بین بتن معمولی و سبکدانه سازه ای وجود ندارد .

اصل عدم کارکردن با بتن در مرحله گیرش :

اگر عملیات بتن ریزی با بتنی که در مرحله گیرش است انجام گیرد مقاومت و دوام آن

بشدت کاهش می یابد و نفوذپذیری آن زیاد میشود . از این نظر بتن مانند ملات گچ زنده

است که اگر آن را مرتبا" بهم بزنیم و ورز دهیم تبدیل به ملات گچ کشته میشود که بشدت

کم مقاومت و کم دوام است ، هرچند گیرش آن به تأخیر می افتد و یا اصلا" خود را نمی

گیرد و صرفا" خشک می شود . بهرحال نباید بتن را در هنگامی که در شرف گیرش است مخلوط

نمود و یا ریخت و متراکم کرد . از این نظر بین بتن سبکدانه و بتن معمولی اختلافی

احساس نمی گردد .

مسلما" در هوای گرم و یا بتن با دمای زیاد ، گیرش زودتر حاصل

میشود . زمان گیرش تابع نوع سیمان ( جنس و ریزی ) ، نسبت آب به سیمان و وجود مواد

افزودنی می باشد . برای افزایش زمان گیرش و ایجاد مهلت برای عملیات اجرائی می توان

از بتن خنک ، کار در هنگام خنکی هوا یا شب ، سیمانهای کندگیر کننده استفاده نمود .

اصل پیوستگی و تداوم بتن ریزی ( عدم ایجاد درز سرد در بین لایه ها ) :

اگر در هنگام بتن ریزی به هر علت ، لایه زیرین قبل از ریختن و تراکم لایه روئی گیرش خود را انجام داده باشد درز سرد Cold Joint بوجود می آید . در این رابطه فرقی بین بتن سبکدانه و معمولی وجود ندارد . باید با تجهیز مناسب کارگاه ، افزایش توان تولید و حمل در ریختن و تراکم بتن ، افزایش زمان گیرش بتن و یا ایجاد درزهای اجرائی مناسب و کاهش سطح بتن ریزی و یا کاهش ضخامت لایه ها امکان ایجاد درز سرد را به حداقل رساند .

تراکم صحیح بتن سبکدانه :

از آنجا که بتن های سبکدانه بشدت در معرض جدا شدگی هستند ، تراکم با قدرت زیاد و

یا مدت بیش از حد مشکلات جدی را بوجود می آورد . به محض اینکه احساس می نمائیم که

شیره یا سنگدانه ها شروع به روزدن می نمایند باید تراکم را قطع کرد . لرزش ، بیش از

فشار و ضربه میتواند موجب جدا شدگی گردد.

به هر حال باید کاملا" هوای بتن خارج

و فضای خالی به حداقل برسد تا مقاومت و دوام کافی ایجاد گردد.

پرداخت سطح بتن سبکدانه :

آب انداختن بتن همواره مشکل بزرگی در پرداخت نهائی سطح بتن می باشد و این امر

اختصاص به بتن سبکدانه ندارد . خوشبختانه به دلیل جذب آب تدریجـــی توسط سبکدانه ها

، آب انداختن میتواند به کمترین مقدار برسد اما اگر سبکدانه ها قبل از اختلاط

کاملا" اشباع شده باشد امکان آب انداختن بیشتر می گردد . کم بودن عیار سیمان و مواد

چسباننده سیمانی ، فقدان مواد ریزدانه ، عدم وجود حباب هوا در بتن ، درشتی بافت

دانه بندی ، افزایش حداکثر اندازه سبکدانه ، گردگوشه گی سنگدانه ها و بافت صاف سطح

سنگدانه ، بالا بودن اسلامپ ، زیادی نسبت آب به سیمان و ... میتواند موجب افزایش آب

انداختن شود .

وقتی بتن آب می اندازد باید اجازه داد آب تبخیر گردد و اگر تبخیر

به سرعت میسر نمی گردد یا نگران گیرش هستیم باید سعی کنیم آب روزده را با وسیله

مناسبی ( گونی یا اسفنج ) از سطح پاک نمائیم و سپس سطح را با ماله چوبی و بدنبال آن

با ماله فلزی یا لاستیکی صاف کنیم .

عدم رعایت این نکات موجب افزایش نسبت آب به

سیمان در سطح و کاهش مقاومت و دوام و افزایش نفوذپذیری بتن سطحی می گردد .

عمل

آوری بتن و سبکدانه :

هر چند عمل آوری رطوبتی و حرارتی بتن سبکدانه با بتن معمولی تفاوت چندانی ندارد اما اعتقاد بر این است که سبکدانه ها بعلت پوکی و تخلخل و جذب آب میتوانند در صورت فقدان عمل آوری رطوبتی از ناحیه اجرا کنندگان ، بخشی از آب خود را در اختیار خمیر سیمان قرار دهند و توقف شدیدی در هیدراسیون سیمان رخ ندهد . این امر را عمل آوری داخلی بتن سبکدانه می گویند .

کنترل کیفی بتن سبکدانه :

کنترل کیفی بتن سبکدانه شامل بتن تازه و سخت شده است . کنترل روانی ، وزن مخصوص

و هوای بتن از مهمترین کنترلهای بتن تازه است . استفاده از آزمایش اسلامپ ، میز

آلمانی ( روانی ) و درجه تراکم برای این بتن ها پیش بینی شده است . وزن مخصوص بتن

تازه سبکدانه متراکم معمولا" کنترل می شود و در آئین نامه های مختلف اختلاف 2 تا 3

درصد مجاز شمرده میشود ( نسبت به طرح اختلاط ) . هوای بتن را برای بتن سبکدانه

نمیتوان بکمک روش فشاری بدست آورد و حتما" باید از روش حجمی بهره گرفت . برای بتن

سبکدانه سخت شده ، وزن مخصوص ، مقاومت فشاری ، کششی خمشی و نفوذپذیری ، جذب آب ،

جذب موئینه و آزمایشهای دوام در برابر خوردگی قابل کنترل است .

وزن مخصوص بتن

سخت شده سبکدانه بصورت اشباع و خشک اندازه گیری میشود و گاه بجای خشک کردن از جمع

زدن مقادیر اجزاء در هر متر مکعب و افزودن مقداری رطوبت ثابت به آن ، وزن مخصوص بتن

سخت شده را بدست می آورند .

برای تعیین مقاومت فشاری و سایر پارامتر ها تفاوت

چندانی بین بتن سبکدانه و معمولی وجود ندارد و شباهت جدی و کامل بین آنها وجود دارد

. بهرحال ممکنست در مواردی نتایج حاصله در مقایسه با بتن های معمولی گمراه کننده

باشد . مثلا" اگر جذب آب بتن سبکدانه را بصورت درصد وزنی گزارش کنیم و آنرا با جذب

آب بتن معمولی مقایسه نمائیم دچار اشتباه میشویم و لذا توصیه میشود جذب آب بتن

بصورت درصد حجمی گزارش گردد .

بتن های توانمند و ویژه

سالهای زیادی است که از بتن بعنوان یک ماده ساختمانی مهم و با تحمل فشارهای بالا جهت ساخت و ساز انواع سازهها استفاده میشود. ضعف این ماده مهم و پر مصرف ساختمانی در مقابل کشش با قرار دادن آرماتور تا حد زیادی جبران شده است. در سالهای اخیر و با بررسی دوام سازههای بتنی مسلح بویژه در مناطق خورنده و سخت برای بتن نظر اکثر کارشناسان و دست اندرکاران کارهای بتنی به این مسأله جلب شده است که مقاومت به تنهایی نمیتواند جوابگوی کلیه خواص مربوط به بتن بخصوص دوام آن باشد و لازم است در طراحی بتن برای مناطق مختلف علاوه بر مسأله مقاومت و تحمل بارها در طول مدت بهرهدهی، پایایی و دوام آن نیز مد نظر قرار گیرد. در حال حاضر با اضافه نمودن مواد مختلف بتن و تغییرات در طرح اختلاط میتوان به بتنهایی دست یافت که بدون تغییر قابل ملاحظه در مقاومت آنها از نقطه نظر دوام به بتنهایی با دوام بالا دست یافت. مسأله محیط زیست و آلودگی آن نیز در سالهای اخیر نظر جهانیان را بخود معطوف ساخته است. کاربرد مواد و مصالحی که در ساخت آن آلودگی کمتری به محیط منتقل گردد و همچنین برداشت مصالح طبیعی که کمتر محیط را تخریب نماید، مورد توجه خاص قرار دارد. در این راستا محدودیت کاربرد سنگدانهها، دستیابی به مواد جدید و نیز استفاده از مواد زائد کارخانهها و آلایندههای محیط زیست در بتن در رأس برنامههای تحقیقاتی پارهای از کشورهای جهان قرار گرفته است.

علاوه بر خود بتن و مصالح تشکیل دهنده آن در سالهای اخیر بر روی آرماتور مصرفی در سازههای بتنی مسلح نیز تحولاتی صورت گرفته است. بعنوان مثال و برای پرهیز از خطر خوردگی آرماتور، از فولادهای ضد زنگ و نیز آرماتورهای ساخته شده با الیاف مختلف پلاستیکی و پلیمری در محیطهای بسیار خورنده استفاده میشود. کار بر روی عملکرد دراز مدت چنین موادی هنوز ادامه دارد.

در مقاله اخیر به چند مورد از بتنهای جدید که چند سالی است از آنها در صنعت ساخت و ساز برای سازههای بتنی استفاده میشود اشاره شده و مواد جدید مورد استفاده در بتن که تحقیقات روی آنها هنوز ادامه دارد، نیز بیان خواهد شد. بعنوان مثال بتنهای با مقاومت زیاد و بتنهای توانمند و با عملکرد بالا در این خصوص جایگاه ویژهای دارند. کاربرد الیاف و مواد مختلف در بتن برای افزایش نرمی آن و مقاومت در مقابل بارهای ضربهای و نیروهای ناشی از زلزله مورد دیگری از بتنهای خاص میباشد. با نگرشی عمیق به مسأله دوام بتن و ضمن تأمین مقاومت لازم، کاربرد بتنهای با کارایی بالا که اجرای آن را نیز آسان میسازد در برنامه کار مراکز بسیاری قرار گرفته و برخی از این بتنها با اضافه کردن افزودنیهای مختلف به آنها، اینک وارد صنعت بتن شدهاند.

بتن با مقاومت زیاد

امروزه بر اساس تکنولوژی رایج بتن، ساخت بتنهای با

مقاومتهای فشاری زیاد و دور از انتظار که میتواند برای طراحی سازههای اجرایی

رایج مورد استفاده قرار گیرند، امکانپذیر میباشد. اگر چه اغلب آییننامههای بتن

هنوز مقاومت بتن مورد استفاده در سازهها را به MPa 60 محدود میکنند، اما

آییننامههای جدید اخیراً حدی بالاتر از MPa 105 را نیز در نظر گرفتهاند ] 1 [.

ساخت بتنهای با مقاومت زیاد و در حد MPa 120 و کاربرد آن در ساختمانهای بلند در

کشورهای پیشرفته دنیا رواج یافته است. این مقاومت با اضافه نمودن مواد ریز و فعال

به سیمان تا حدی افزایش یافته که بتنهایی با مقاومتهای فشاری بین MPa 200 و MPa

800 و مقاومتهای کششی بین MPa 30 و MPa 150 در نمونههای آزمایشگاهی بدست آمده

است. برای دستیابی به چنین مقاومتهایی لازم است تغییراتی در طرح اختلاط داده و از

مواد و افزودنیهای جدیدی استفاده نمود.

از عوامل مهم در رسیدن به چنین

مقاومتهایی استفاده از سنگدانههای مقاوم و کاهش حداکثر اندازه سنگدانه در مخلوط

بتنی برای همگنی بیشتر آن میباشد. همچنین با استفاده از مواد بسیار ریزدانه و با

اندازههای کمتر از دهم میکرون میتوان مجموعهای متراکمتر و با تخلخل بسیار کم که

بالاترین وزن مخصوص را خواهد داشت، تهیه نمود. در بتنهای با مقاومت زیاد بایستی تا

حد ممکن نسبت آب به سیمان (w/c) را کاهش داد (امروزه حتی نسبت 18/0 = w/c استفاده

شده است) که در این حالت بعضی دانههای سیمان هیدراته نشده بصورت مواد ریزدانه

پرکننده، دانسیته را افزایش داده و در نتیجه سبب افزایش مقاومت میشوند. بدیهی است

برای تأمین کارایی چنین مخلوطهایی با آب بسیار کم لازم است از روان کننده ها،

فوق روانکننده ها و پخش کننده ذرات ریز در بتن استفاده نمود. برای افزایش نرمی

چنین بتنهایی (با افزایش مقاومت شکنندگی و تردی بتن افزایش مییابد) میتوان به

آنها الیافهای کوتاه اضافه نمود. در ساخت چنین بتنهایی (مقاومت در حد فولاد و

بالاتر) از روشهای سخت شده تحت فشار و دما برای عمل آوری بتن و تأمین مقاومت اولیه

زیاد استفاده میگردد.

بتن های با کارایی بسیار زیاد (بتن خود متراکم)

امروزه در بعضی کشورهای جهان و بویژه در ژاپن بتن جدیدی با کارایی بسیار بالا که

نیاز به لرزاندن نداشته و خودبخود متراکم میگردد ساخته شده و در برخی پروژهها

اجرا شده است. با داشتن کارایی بسیار زیاد این بتن در اجرا، خطر جدایی سنگدانهها و

خمیر را نداشته و در عین حال از مقاومت زیاد و دوام نسبتاً بالایی برخوردار است. در

طرح اختلاط این بتن، موارد زیر در نظر گرفته شده است.

میزان شن در این بتن حدود

50 درصد حجم مواد جامد بتن بوده و در آن ماسه به میزان

40 درصد حجم ملات

استفاده شده است. نسبت آب به مواد ریزدانه و پودری بر اساس خواص مواد ریز بین9/0 تا

1 انتخاب میشود. برای تعیین میزان نسبت آب به سیمان و مقدار فوق روان کننده مخصوص

مصرفی با استفاده از روش میز روانی، مقدار بهینه با آزمون و خطا تعیین میگردد

]2و3[.

بتن با سنگدانه بازیافتی

امروزه با توجه به پیشرفت جمعیت و مشکل فضا در شهرهای بزرگ برای ساخت و ساز لازم است ساختمانهای قدیمی بتنی تخریب و بجای آن ساختمانهای بلند جدید احداث شوند. در کشور ژاپن و چند کشور اروپایی که زمین و فضای لازم برای ایجاد بنا ارزش ویژهای دارد و همچنین برای جلوگیری از مسائل محیطزیستی که از تخریب ساختمانها ناشی میشود و کاربرد مصالح آن در بنای جدید تحقیقات وسیعی در ساخت بتن با سنگدانه بازیافتی (خورد کردن بتن قدیم و استفاده از آن بعنوان سنگدانه در بتن جدید) در حال انجام است. بعنوان مثال در کشور هلند هر سال حدود 10 میلیون تن مصالح ناشی از تخریب ساختمانهای بتنی که حدود 3/1 حجم بتن مورد نیاز در ساخت ساختمانهاست، تولید میشود. قرار است نیمی از این مصالح در بتنهای جدید استفاده شوند. در حال حاضر تحقیقات روی میزان جمعشدگی و خزش و دوام این بتنها ادامه دارد تا در قرن بیست و یکم کاربرد وسیعتر آن را امکانپذیر سازد.

بتنهای با نرمی بالا

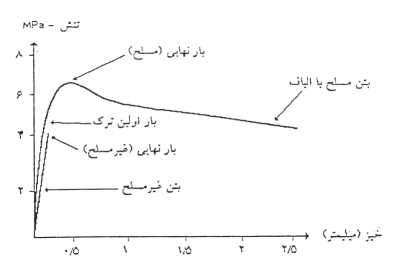

امروزه کاربرد بتن با نرمی بالاتر که بتواند تغییر شکلهای زیاد را بدون شکست تحمل نماید، مورد توجه قرار گرفته است. تحقیقات وسیعی در خصوص تأمین نرمی لازم در بتن با الیافهای مختلف و حتی حذف آرماتور در حال انجام میباشد. هدف از کاربرد الیاف در بتن افزایش مقاومت کششی، کنترل گسترش ترکها و افزایش طاقت (Toughness) بتن میباشد تا قطعه بتنی بتواند در مقابل بارهای وارده در یک مقطع ترک خورده تغییر شکلهای زیادی را پس از نقطه حداکثر تنش تحمل نماید. شکل شماره 1 عملکرد یک تیر خمشی با الیاف را در تحمل خیزهای زیاد در مقایسه با بتن بدون آرماتور نشان میدهد.

بتن با الیاف مختلف در سالهای اخیر در سازههای عمدهای چون روسازی راهها و

فرودگاهها، بتن پیهای عظیم با تغییر شکلهای زیاد و بویژه در پوشش بتنی تونلها

بکار رفته است. در ساخت پوشش تونلها بتن الیافی با پاشیدن بر جداره شکل میپذیرد.

اخیراً برای حذف ترکها در پوشش تونلهایی که بصورت چند تکه پیش ساخته اجرا میشود از

بتن بدون آرماتور و تنها الیاف استفاده شده و این نوع بتن سبب حذف ترکها در حین

عملآوری و حمل و نقل قطعات و نصب آنها برای کامل کردن مقطع تونلهای مترو شده است.

در نوع بسیار جدید بتن الیافی که میتوان با آن به حداکثر نرمی در بتن رسید از

روش ریختن دوغاب روی الیاف (SIFCON) استفاده میشود. در این روش ابتدا الیاف ریخته

شده و سپس فضای بین آنها با ملات دوغابی پر میشود. میزان الیاف در این بتن حدود 10

درصد میباشد که حدود 10 برابر میزان الیاف در بتنهای الیافی متداول است. با این

مصالح لایههای محافظی بدون ترک و تقریباً غیر قابل نفوذ میتوان ایجاد نمود. بعلت

نرمی زیاد این قطعات ظرفیت تغییر شکلپذیری این قطعات به میزان ظرفیت دالهای فولادی

میرسد. مقاومت فشاری این نوع بتن حدود 110-85 مگاپاسکال و مقاومت خمشی حدود 45-35

مگاپاسکال میباشد. از این قطعات نه تنها میتوان بعنوان لایههای محافظ کوچک

استفاده نمود، بلکه در باندهای فرودگاه در برابر ضربات عملکرد خوبی نشان میدهند.

در کارهای تعمیراتی دالها میتوان از آنها بعنوان لایه روی بتن قدیم و بدون درز و

در زمانی کوتاه استفاده نمود

بتن سبک (فوم بتن)

فوم بتن پوششی است جدید جهت مصارف مختلف در ساختمان که به علت خواص فیزیکی منحصر به فرد خود بتنی سبک و عایق با مقاومت لازم و کیفیت مطلوب نسبت به نوع استفاده از آن ارائه میدهد . این پوشش از ترکیب سیمان , ماسه بادی (ماسه نرم ) , آب و فوم ( ماده شیمیائی تولید کننده کف ) تشکیل می شود . ماده کف زا در ضمن اختلاط با آب در دستگاه مخصوص , با سرعت زیادی , حباب های هوا را تولید و تثبیت نموده و کف حاصل که کاملا پایدار می باشد در ضمن اختلاط با ملات سیمان و ماسه بادی در دستگاه مخلوط کن ویژه , خمیری روان تشگیل می دهد که به صورت درجا با در قالب های فلزی یا پلاستیکی قابل استفاده می باشد . این خمیر پس از خشک شدن با توجه به درصد سیمان و ماسه بادی ( مطابق با جدول شماره 1 ) دارای وزن فضایی از 300 الی 1600 کیلو گرم در متر مربع خواهد بود .

ویژگی های عمده فوم بتن

۱-عامل اقتصادی : سبکی وزن با مقاومت مطلوب فوم بتن

یا توجه به نوع کاربرد آن , بطور کلی به لحاظ اقتصادی مخارج ساختمان را میزان قابل

ملاحظه ای کاهش می دهد چون در نتیجه استفاده از آن , وزن اسکلت فلزی و دیوار ها و

سقف کاهش یافته و ضمنا باعث کاهش مخارج فونداسیون و پی در ساختمان می گردد که با

توجه به خواص فوق , با سبک تر بودن ساختمان , نیروی زلزله خسارات کمتری را در صورت

وقوع متوجه آن می سازد .

۲- سهولت در حمل و نقل و نصب قطعات پیش ساخته : حمل و

نقل قطعات پیش ساخته : حمل و نقل قطعات پیش ساخته با فوم بتن هزینه کمتری را نسبت

به قطعات بتنی دربرداشته و نصب قطعات بعلت سبکی آنها . بسیار آسان می باشد , هر

گونه نازک کاری براحتی روی پوشش فوم بتن قابل اجراست و ضمنا چسبندگی قابل توجهی با

سیمان و گچ دارد .

۳- خواص فوق العاده عایق بودن در مقابل گرما , سرما و صدا :

فوم بتن به علت پائین بودن وزن مخصوص آن یک عایق موثر در مقابل گرما , سرما و صداست

. ضریب انتقال حرارتی فوم بتن ( طبق جدول شماره 2) بین65 0/0 تا 435/0 k cal / m2

hc می باشد ( ضریب هدایت حرارتی یتن معمولی بین 3/1 تا 7/1 می باشد ) استفاده از

فوم بتن بعنوان عایق باعث صرفه جویی در استفاده از وسائل گرم زا و سرما زا می گردد

.

جدول2

فوم بتن عایق مناسبی جهت صدا با ضریب زیاد جذب آگوستیک به سمار می رود که در

نتیجه بعنوان یک فاکتور رفاهی در جهت جلوگیری از ورود صداهای اضافی اخیرا مورد توجه

طراحان قرا کرفته است .

۴- خصوصیات عالی در مقابل یخ زدگی و فرسایش ناشی از آن

و مقاومت در برابر نفوذ رطوبت و آب : نظر به اینکه فوم بتن در قشرهای سطحی دارای

تخلخل فراوان می باشد در نتیجه شکاف های موئین و و درزهای کمتری در سطح ایجاد می

شود و اگر پوشش فوم بتن با ضخامت کافی مورد استفاده قرار گیرد در مقابل خطر نفوذ

باران و رطوبت مقاومت مطلوبی خواهد داشت .

۵- مقاومت فوق العاده در مقابل آتش :

مقاومت فوم بتن در مقابل آتش فوق العاده می باشد .

به طور مثال قطعه ای از نوع

فوم بتن با وزن فضایی 700 الی 800 کیلو گرم در متر مکعب که حداقل 8 سانتی متر ضخامت

داشته با شد به راحتی تا 1270 درجه سانتی گراد را تحمل می نماید و اصولا در وزن های

پائین غیر قابل احتراق است .

۶- قابل برش بودن :به دلیل قابل برش بودن با اره

نجاری و میخ پذیر بودن آن . کارهای سیم کشی و نصب لوازم برقی و تاسیسات خیلی سریع و

به راحتی قابل عمل خواهد بود .

کاربرد فوم بتن در ساختمان

۱- شیب بندی پشت

بام : فوم بتن با صرفه ترین و محکم ترین مصالح سبکی است که می توان از آن برای پوشش

شیب بندی استفاده نمود . نظر به اینکه با دستگاه مخصوص به صورت بتن یکپارچه در محل

قابل تهیه و استفاده است می توان مستقیما روی آن را عایق بندی یا ایزولاسیون نمود .

۲- کف بندی طبقات : به دلیل سبکی وزن فوم بتن و آسان بودن تهیه آن . می توان

تمامی کف طبقات . محوطه و بالکن ساختمان را بعد از اتمام کارهای تاسیساتی با آن

پوشانده و بلافاصله عملیات بعدی را مستقیما روی آن انجام داد .

۳- بلوک های غیر

بار بر سبک : با بلوک های تو پر به ابعاد دلخواه می توان تمامی کار تیغه بندی قسمت

های جدا کننده ساختمان را با استفاده از ملات یا چسب بتن انجام داد . با این نوع

بلوک ها علاوه بر اینکه از سنگین کردن ساختمان جلوگیری می شود عملیات حمل و نصب

خیلی سریع انجام می گیرد و دست مزد کمتری هزینه می شود . پس از اجرای دیوار می توان

مستقیما روی آن را گچ نمود . این بلوک ها دارای وزن فضایی بین 800 الی 1100 کیلو

گرم می باشند .

۴- پانل های جدا کننده یکپارچه و نرده های حصاری جهت محوطه و

کاربری در موارد خاص : جهت ساخت دیوارهای سردخانه ها . گرم خانه ها و سالن های ضد

صدا می توان در محل با قالب بندی . فوم بتن را به صورت یک پارچه عمودی ریخت . به

دلیل ویژگی عمده عایق بودن این نوع بتن . جهت عیق بندی سردخانه ها . گرم خانه ها .

پوشش لوله های حرارتی و برودتی و ...... کاربرد مهمی دارد . ضمنا به دلیل اینکه

عایق صدا می باشد برای موتورخانه ها و اتاق های آکوستیک مورد استفاده وسیع قرار می

گیرد .

پیش بینی زلزله به وسیله ابرهای زلزله

طبق اطلاعات ثبت شده نخستین نمونهی مشاهده شده از این نوع ابرها به 381 سال قبل در

منطقهی chronide واقع

در استان Lon-De چین باز میگردد: "هوا گرم و آفتابی بود ... آسمان آبی و شفاف بود

... ناگهان لکههای سیاه ابر که همانند مار بسیار بلند بود تمام عرض آسمان را گرفت

و زلزلهای به بزرگی 7 ریشتر, در 25 اکتبر 1622 درمنطقه به وقوع پیوست." روش مورد

بحث، چندی پیش در ژاپن و چین مورد استفاده قرار گرفت... بدین ترتیب در صبح 6

مارس1987 ، زلزلهای پیش بینی گردید که فردای آن روز به مورخ 7 مارس 1978 به قدرت

8.7 ریشتر به وقوع پیوست.  پس از کسب این

موفقیت، پیش بینی زلزله به وسیله این ابرها، مدتی در این دو کشور مورد استفاده قرار

گرفت، اما از سال 1985 استفاده از آن منسوخ گردید.

پس از کسب این

موفقیت، پیش بینی زلزله به وسیله این ابرها، مدتی در این دو کشور مورد استفاده قرار

گرفت، اما از سال 1985 استفاده از آن منسوخ گردید.

تئوری (شکل گیری ابرهای

مذکور):

وقتی یک

صخرهی عظیم، تحت اثر نیروهای خارجی قرار گیرد، قطعات ضعیف آن شکسته شده و قطعات

قوی آن ترک میخورند لذا منجر به ایجاد علائمی میگردد که به پیش بینی زلزله کمک

میکند. همچنین افزایش فشار آب حفرهای، باعث بالا آمدن سطح آب میگردد و آب به

ترکها وارد میشود. فشار و دمای بالا، به تبخیر آب و نهایتا نشت آن با فشار از

میان شکاف گسلها منجر شده و برخورد بخار به هوای سرد به تشکیل ابر

میانجامد. عکس زیر، مربوط

به زلزلههای تانگشان میباشد که در سال 1976 به قدرت 8.7 ریشتر به وقوع پیوست. در

عکس سوراخ¬شدن سقف یک ساختمان بر اثر فوران بخار آب از زیر آن قابل مشاهده است. چون

این زلزله حائز شواهد منجر به پیش¬بینی زیادی نبود، شهر تخلیه نشد و زلزله جان 750

هزار نفر را گرفت.

عکس زیر، مربوط

به زلزلههای تانگشان میباشد که در سال 1976 به قدرت 8.7 ریشتر به وقوع پیوست. در

عکس سوراخ¬شدن سقف یک ساختمان بر اثر فوران بخار آب از زیر آن قابل مشاهده است. چون

این زلزله حائز شواهد منجر به پیش¬بینی زیادی نبود، شهر تخلیه نشد و زلزله جان 750

هزار نفر را گرفت.

آقای zhonghao shou حدود 16 سال از زندگی خود رادر جهت مطالعه برروی ابرهای

زلزله صرف نموده است. وی در پیش بینی تعداد زیادی از زلزلههای بزرگ توفیق

یافته ...

ازجمله

زلزلهی بم, که مطالعات و پیش بینی وی دراین باب, مورد تائید اکثر منابع ایرانی

قرارگرفته است. اولین پیش بینی

آقای zhou به 20 ژوئن 1990 بازمیگردد, که 18 ساعت پس از پیش بینی وی, زلزلهای به

قدرت 7/7 ریشتر در رودبار و منجیل حدود 35000 کشته و تعداد زیادی زخمی بر جای

گذاشت

اولین پیش بینی

آقای zhou به 20 ژوئن 1990 بازمیگردد, که 18 ساعت پس از پیش بینی وی, زلزلهای به

قدرت 7/7 ریشتر در رودبار و منجیل حدود 35000 کشته و تعداد زیادی زخمی بر جای

گذاشت

Shou در سال

1993 به کالیفرنیا رفت و زلزلهای ژانویه 1996 کالیفرنیا راشخصا به طورکامل احساس

نمود. این امر او را بر آن داشت که به مطالعات خود در مورد زلزله ادامه

دهد.

Shou ادعا

میکند که نظریهاش تا 300 سال دیگر به اثبات خواهد رسید و انسان به پیش بینی قاطع

و کامل زلزله قادر خواهد گردید.

در روش پیش بینی او 5 مشخصه

درمورد ابرهای زلزله بیان شده است:

1- شکل گیری ابرهای زلزله

معمولابه طور بسیار ناگهانی حتی گاهی اوقات درچند ثانیه صورت میپذیرد در حالی که

ابرهای طبیعی که درچارچوب هواشناسی میگنجند این گونه نیستند.

2- ابرهای زلزله کار, بدلیل فشار

زیادی که درحین خروج از زمین دارند, دارای یک شکل خاص میباشند.

مثلا بعضابه فرم چند خط موازی در

یک امتداد بروز میکنند.

درصورتی که ابرهای طبیعی, دارای

شکل و فرم تودهای و حجیم هستند.

3-

گاهی اوقات این ابرها

برخلاف جهت باد حرکت میکنند.

مثلا در جولای 1999یک رشته ابر

به طول 800 کیلومتر برفراز هند و سریلانکا دیده میشود که نشان دهندهی زلزلهای به

قدرت بیش از 7 ریشتر بود.

Shou پیش بینی کرد که مرکز زلزله

بین ایران تا ایتالیا میباشد چون شرایط جوی نامناسب از پیش بینی مرکز دقیق زلزله

جلوگیری میکند. بالاخره در 17 آگوست 1999 زلزلهای به قدرت 7.8 ریشتر در ترکیه به

وقوع میپیوندد.

4-

اگر هوای اطراف مرکز

زلزله سرد باشد اکثرا ابرها به صورت چند رشته موازی بوجود میآیند. چون به محض خروج

از زمین با هوای سرد برخورد میکنند و ابر تشکیل میدهند. این ابرها توسط ماهوارهی

IndoEx در تاریخ 20 دسامبر 2003 از ایران گرفته شده است و زلزله ی بم در 25 دسامبر

به وقوع میپیوندد.

4-

اگر هوای اطراف مرکز

زلزله سرد باشد اکثرا ابرها به صورت چند رشته موازی بوجود میآیند. چون به محض خروج

از زمین با هوای سرد برخورد میکنند و ابر تشکیل میدهند. این ابرها توسط ماهوارهی

IndoEx در تاریخ 20 دسامبر 2003 از ایران گرفته شده است و زلزله ی بم در 25 دسامبر

به وقوع میپیوندد.

5-

اگر یک تودهی ابر طبیعی

در بالای مرکز زلزله قرار داشته باشد در ابتدا بخارهای آب به علت گرمایی که دارند

باعث بوجود آمدن یک حفره بزرگ در داخل ابر طبیعی میشوند. مثلا عکس زیر از زلزلهی

6.1 ریشتریافغانستان گرفته شده است.

در این موارد, علوم آب و هوایی

نمیتوانند علت بوجود آمدن این تغییرات را توضیح دهند و این نشان دهنده ی غیرطبیعی

بودن ابرها میباشد.

همچنین آقای shou با استفاده از

روشهای زیر مکان و زمان زلزله را مشخص میکند:

1- مرکز زلزله جایی است که ابرها

از آنجا بوجود میآیند.

2- قدرت زلزله بستگی به سرعت

ومقدار بوجود آمدن ابرها دارد.

3- زمان بوجود آمدن زلزله پس

ازمشاهدهی ابر حداکثر 107 روز است. البته درحدود 500 مورد پیش بینی این زمان کمتر

از 30 روز بوده است.

بیش از 70% از پیش بینیهایی که

آقای shou در طول سالهای 1996 تا 2001 به مرکز زمین شناسی آمریکا ارسال نموده کاملا

درست بوده است.

سوراخ شدن سقف بر اثر فوران بخار آب :

ابرهای زلزله کالیفرنیا اگوست ۱۹۹۷ :

یک دوره زمانی از ابرهای زلزله بم :